刘培生 卢 颖 王金兰 陶玉娟

(南通大学 南通富士通微电子株式会社)

择要:

在封装行业内,塑封集成电路已广泛运用,但塑封器件极易发生分层,严重影响器件的可靠性。先容了发生塑封器件分层的紧张界面,同时先容了一种快速定位分层部位的检测方法——SAM。末了通过热应力和湿气的剖析,提出了预防分层的有效方法。处理好分层将提高塑封集成电路可靠性,也将进一步推进塑封集成电路的发展。

塑封已成为封装行业的主导封装工艺。塑封器件在尺寸、质量、本钱、性能和寿命等方面具有上风,但是,塑封材料有许多不敷,如封装树脂的非气密性易导致器件内发生湿气堕落或“爆米花”效应;封装材料参数不同易引起界面断裂或分层等。若分层严重的话,则会影响器件内部电路的性能,这大大降落了其可靠性。因此,如何办理器件分层问题,提高合格率,是亟需办理的问题,也是其向航空、军事等高可靠性领域发展的关键所在。

1 分层简介

分层是指封装体内部门歧材料粘接在一起的界面之间涌现眇小的剥离或分离,这是一种封装体内部潜伏性的内应力问题,会造成器件失落效以及寿命大幅降落。分层紧张是因不同材料间热膨胀系数差异所导致的热应力毁坏与湿气毁坏两方面造成的。

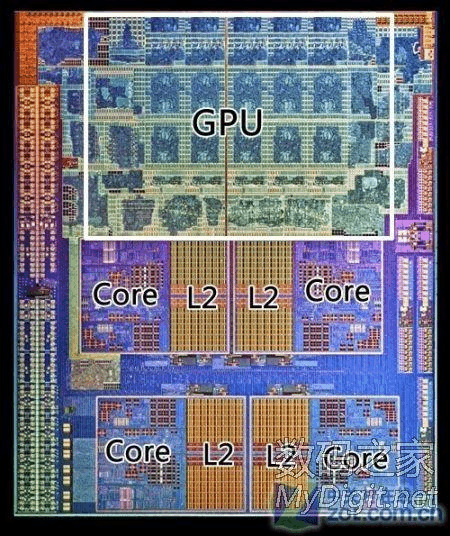

对付框架式塑封器件,分层发生的紧张区域有:封装树脂与芯片界面、封装树脂与载片界面、封装树脂与引线框架界面、芯片与导电胶界面、导电胶与引线框架界面,如图 1 所示;对付 BGA 封装,紧张是封装树脂和铜基片 DAP(Die Attach Pad)的界面。

分层也会引起电气失落效,而这种失落效有时并不能直接用电气丈量技能辨别出来。因此,对付塑封器件分层失落效的快速定位紧张是通过扫描超声显微镜 SAM(Scan Acoustic Microscope)技能。

SAM 可剖析器件内部门歧材料界面的分层或开裂情形,紧张检测封装树脂同其他材料粘接界面的分层情形,同时还包括封装树脂的空洞、开裂情形。这种检测方法不会对塑封料造成任何破坏,也不会对进一步的失落效剖析事情造成任何负面影响。

SAM 是利用超声波在不同材料中传播有不同的声阻抗的特色,搜集超声波在各个界面上反射回来的波,通过剖析回波的强度及相位信息,得到各个界面上一系列信息。当超声波传播至两种材料界面时,在界面处存在透射和反射,而透射和反射的比例完备由两种材料的声阻抗决定。空气的声阻抗相对固体来说很小,超声波从任何介质进入空气,界面上的声强反射率 R 为 1,即超声波不能穿透空气。

利用这个事理,可以将器件分层部位看作空气层。因此该部位的回波会有较高的强度,其声压反射率 r 为–1,相位改变了 180°。正常情形下封装树脂与芯片、引线框架的回波为上升波,发生分层后波形发生反转为低落波,如图 2 所示。

从图 2 中可以看出封装树脂和芯片界面发生分层后反射波的强度溘然放大,波形也发生明显改变。判断分层的主要依据便是扫描所得波形。

2 分层剖析

2.1 热应力剖析

塑封包含了多种封装材料,如封装树脂、金属引线框架、粘接料、金丝、芯片等 [10] 。个中芯片的紧张材料硅的线(热)膨胀系数 CTE(Coefficient of Thermal Expansion)为 3.5×10 –6 /K,一样平常封装树脂比硅片、引线的 CTE 要大一个数量级。当器件受到高温或低温的冲击时,由于这些材料的 CTE 不匹配,因此在塑封体内不同材料的粘接处会产生集中的应

力。一旦应力大小超过个中任何一种材料的屈从强度或断裂强度时,分层就会产生。

界面应力的数值剖析有很多种方法,紧张有有限元技能、J 积分法、虚拟裂纹闭合技能、区域能量开释理论等。有限元剖析法 FEM(Finite Element Method)广泛用于封装失落效的剖析。它可以预测封装内部应力分布,也有助于阐释芯片、载片和塑封料之间的应力转移机制。在过去数十年,FEM 已广泛用于失落效剖析的研究。

Xue 等针对薄型阵列塑封器件 TAPP(Thin Array Plastic Package)进行界面分层剖析,紧张研究

了封装器件内部受温度影响的应力分布。图 3 给出了基于 ANSYS 软件建立的器件 1/4 模型的热仿真结果。其模型材料利用一种依赖于温度的线性弹性配方。由图 3 可知,模型在无外应力的情形下,均匀的温降会引起器件形变,封装体的四角水平并垂直紧缩。

有限元剖析表明,DAP 和封装树脂间的界面间存在高的应力。在高的温差下,DAP 和封装树脂界面间存在一个局部集中的拉伸应力。若这个应力足够高,则会引起封装树脂和 DAP 间开裂。

由于部分器件内部含有多个构造和层面,传统的力学剖析方法不适用。因此,人们提出利用界面断裂力学剖析材料界面初始裂纹毛病。利用 J 积分打算双材料界面处的能量开释率,判断裂纹扩展趋势,找出应力最大部位。

J 积分是弹塑性断裂力学的一种基本方法,是能定量表征裂纹尖端应力、应变场强度的一种参量。其具有路径不变性以及守恒性。守恒性为 J 积分的打算供应了方便,使其能够避开繁芜的裂纹尖端应力场、位移场,通过离开尖端处的应力、位移场进行打算。

李功科等通过有限元方法研究了 4 层芯片的SCSP(Stacked Chip Size Package)器件在回流焊中的热应力分布,采取改动 J 积分剖析方法打算了其热应力集中处能量开释率。研究表明,SCSP 器件在回流焊中受热应力浸染时最大应力涌如今 Die3 芯片悬置端和芯片、粘结剂及塑封料三种材料结合处,在此部位极易由于应力集中而涌现界面分层和芯片开裂等可靠性问题。同时,提出应只管即便选择热膨胀系数小的塑封材料和芯片粘接剂办理分层问题。

塑封料的热效应是影响塑封器件分层的一个主要缘故原由。目前常用的是环氧塑封料 EMC(Epoxy Molding Compound),它的玻璃转化温度 t g 较低,在100℃旁边。当器件服役的温度靠近 t g 时,环氧树脂的 CTE 和弹性模量会对温度变革非常敏感。若温度发生变革,CTE 和弹性模量就会发生很大的变革,那么封装树脂粘接面就随意马虎涌现开裂或分层问题。根据文献,塑封料的 CTE 和弹性模量随温度变革的关系如图 4 所示。

单玉来等研究了不同填料含量对 EMC 的热膨胀系数和弹性模量的影响和不同应力吸释剂对热应力和分层的影响。研究表明,高填料含量可以有效降落 EMC 的热膨胀系数,从而降落热应力。个中填料含量越高,EMC 的热膨胀系数越低,同时 EMC的弹性模量也越高。但过多的填料也会增加 EMC 的应力,以是得选择适当。

2.2 湿气影响

塑封是非气密性封装,外界的湿气可以在一定韶光内通过封装树脂或封装树脂与引线框架的界面进入器件内部而发生湿气堕落。首先,在芯片封装中,湿气堕落是器件失落效的紧张缘故原由。个中湿气会和引线框架金属表面反应形成一层很薄的水合氧化物,而氧化物会接管一定的水汽,在金属和封装树脂界面产生很弱的界面层,引起粘接失落效。若湿气带有较多的离子如钠、钾、氯等,会很随意马虎造成引线框架、DAP 和芯片表面的堕落,而堕落会加速粘接面上树脂的离解,产生界面剥离或分层。分层的发生使得水汽更易渗透至封装体内部,使封装体的气密性进一步降落,那么器件的性能和可靠性也随之降落。其次,在器件板上组装时,会经历高

温回流焊,吸入的湿气会汽化,产生很大的蒸汽压力。蒸汽压力和热应力共同浸染下,能使塑封体内部材料界面间产生分层,如芯片与塑封树脂间分层、引线框架与塑封树脂间分层等;也会使塑封体内部产生细微的裂纹等;乃至会导致塑封体外部开裂,被称为“爆米花”效应 。

目前,许多学者采取数值剖析和实验的方法研究“爆米花”效应的机制,探究湿气和分层之间的关系。

Kalfon 等针对层叠复合股料进行了非均匀加热和吸湿实验,研究其分层情形。剖析湿气对材料力学性能的影响,并确定非均匀加热下分层失落效的湿气阈值。通过两种机制,阐明了湿气在分层过程中的影响。受热区的初步分层征象如图 5(a)所示。第一个机制是受热区受到一种平面压缩的热约束力,这个压力是沿着 z 方向,垂直于层压板,如图 5(b)所示。层间区域接管热气而发生化学降解,并在平面压缩力的浸染下,受热区的薄层压板会波折而导致分层。而第二种机制是层间区域热水蒸气引起的化学降解结合高蒸汽压,产生不断增长的气泡,终极合并导致大的分层,如图 5(c)所示。可由此机制阐明任何高蒸汽压的加热(不一定非均匀加热)引起的分层。

研究表明,分层开裂仅发生在吸湿时,并且仅在所吸湿气质量分数的阈值达到 1%时,非均匀加热就会引起分层。这个阈值对应的临界含水率会使得塑封体力学性能降落和内薄层分离。单一的非均匀加热不会引起膨胀或分层是由于其形成的内层面的压力太小。

对付第二种机制,可以利用孔穴率表征气泡,剖析蒸汽压力与孔穴率的关系,进一步理解水汽对器件分层的影响。

Li等2针对热超弹性材料的塑封器件,通过气泡形成和非稳定孔穴增长的理论,数值剖析吸湿后的器件随温度变革的蒸汽压p与孔穴率f的关系。图6为△t=0℃和△t=220℃时饱和蒸汽压与孔穴率的关系。当蒸汽压值大于p时,存在孔穴不稳定增长征象这意味着“爆米花”效应会发生。临界孔穴率与初始孔穴率关系见图7。由图7可知,温度的变革对孔穴失落稳的临界孔穴率的影响很小。研究表明,若器件吸湿较少时,回流焊中纯挚的蒸汽压力使孔穴稳定的增长,而若器件吸湿较多时,回流焊中孔穴内压达到饱和时,孔穴的增长涌现不稳定征象,从而导致器件发生“爆米花”效应。

3 分层的办理方案

根据上面的剖析,可以从两个方面办理分层的问题,一事封装材料的改进,二是湿气的防护。

3.1材料改进

封装树脂是影响分层的最关键材料,其应力吸湿性和粘接性是其影响分层的三大成分。在塑封估中,填料霸占较大的份额。加入不同的填料可改进封装材料的特定性能。个中硅微粉的CTE最小,约0.6×10℃,而环氧树脂的CTE最高,约(50~90)×10℃,是硅微粉的100倍。因此选择高填料含量可降落EMC的热膨胀系数,从而减小热应力。但是硅微粉具有较高的弹性模量,填料过多也会增加EMC的应力,以是要选择适当的填料含量2130。

塑封估中若含有Na+、CI-等离子性杂质,已侵入器件的湿气会将离子带到芯片上,从而发生湿气堕落。因此塑封料的纯度要高,在EMC生产工艺中要最大限度地降落离子浓度,乃至可采取加入离子捕捉剂等方法。

3.2湿气预防

塑封前,不雅观察芯片表面。若芯片表面发黄/玷污那么在塑封提高行等离子洗濯将改进或肃清分层问题;塑封后经测试是良品的器件,经由适当温度的真空烘烤。抽样进行超声扫描分层检讨和定期MSL Moisture Sensitivity Level))可靠性监控。如创造器件已吸潮,高温前将器件放在125℃烘箱中烘烤24h,必须去湿后再利用,以避免利用中失落效。在防静电真空包装时,要在密封静电包装塑料袋中放置足够的干燥剂。

器件从真空包装打开利用时,必须严格按照器件的吸湿敏感性等级MSL规定韶光内回流焊到板上,否则有可能发生失落效或可靠性问题3841。如表1所示8,MLS1级的器件从真空包装打开利用的韶光没有限定;MSL2级的器件,在温/湿度≤30℃60%RH的条件下,从打开真空包装到回流焊到板上的韶光限定为一年;而对MSL3级的器件,限定的韶光缩减短到168h。在利用环境温度变革大且湿度大的场合,应采纳必要的防止水汽进入器件的防护方法。

4 结束语

随着封装技能的发展,塑封技能已不断走向成熟。但是塑封器件仍存在严重的分层问题。对付塑封本身而言,塑封料是关键也是一种寻衅。目前,塑封器件哀求利用绿色塑封料、无铅焊工艺,对环氧塑封料性能哀求更高。对付外界环境而言,湿气是影响分层的关键。捉住这些关键,那么器件的可靠性就可以得到担保。然而在塑封器件利用中,影响器件可靠性仍旧存在着纷繁繁芜的成分,本文中并未涉及全面,但塑封分层的研究仍是一个主要的课题,也将面临更大的寻衅。应不断提高塑封器件的可靠性,使其运用于更广泛的行业。